Effizientes Rüsten von Spritzgusswerkzeugen

In der Spritzgussfertigung sind lange Rüstzeiten und unorganisierte Arbeitsprozesse ein häufiges Problem, das nicht nur Effizienzverluste, sondern auch unnötige Kosten verursacht. In diesem Beitrag zeigen wir Ihnen anhand eines konkreten Beispiels, wie durch gezielte Prozessoptimierung mit der SMED-Analyse und der 5S-Methode beeindruckende Ergebnisse erzielt werden können.

Die Herausforderung: Rüstzeiten und Suchaufwand minimieren

Die Spritzgussfertigung unseres Kunden stand vor folgenden Herausforderungen:

- Lange Rüstzeiten: Wechselprozesse dauerten deutlich länger als notwendig.

- Unnötiger Werkzeugüberschuss: Zu viele oder defekte Werkzeuge erschwerten den Überblick.

- Hoher Suchaufwand: Werkzeuge waren in Schubladen verteilt und schwer zu finden.

- Keine Standards: Unterschiedlich ausgestattete Werkzeugwagen und Ausstattungen führten zu inkonsistenten Arbeitsweisen.

Diese Probleme führten nicht nur zu Produktionsverzögerungen, sondern auch zu Frustration bei den Mitarbeitern.

Die Lösung: Ein standardisierter Rüstwagen

Durch die Anwendung der SMED-Analyse (Single-Minute Exchange of Die) und der 5S-Methode wurde das Rüsten systematisch optimiert:

- Analyse des Arbeitsprozesses: Zunächst wurden die Rüstzeiten analysiert und alle benötigten Werkzeuge identifiziert.

- Eliminierung von Überflüssigem: Nicht benötigte oder defekte Werkzeug wurden konsequent entfernt.

- Standardisierung: Ein einheitlicher Rüstwagen wurde entwickelt und mit allen relevanten Werkzeugen ausgestattet.

- Visuelle Ordnung: Jedes Werkzeug wurde klar sichtbar angeordnet, um Suchzeiten zu eliminieren.

Der Schlüssel zur Effizienz lag in einem individuellen apra-lean Rüstwagen, der speziell auf die Bedürfnisse der Mitarbeiter angepasst wurde.

Der Kundennutzen: Mehr Effizienz im Rüstprozess

Die Vorteile dieser Optimierung sprechen für sich:

- Verkürzte Rüstzeiten: Alle Werkzeuge sind griffbereit, was die Wechselprozesse deutlich beschleunigt.

- Standardisierte Arbeitsweise: Jeder Mitarbeiter kann mit jedem Rüstwagen effizient arbeiten, unabhängig von persönlichen Vorlieben.

- Klarheit und Übersicht: Durch die visuelle Ordnung ist alles sofort

erkennbar und einsatzbereit. - Schnellere Handgriffe: Die Ergonomie des Rüstwagens sorgt für eine

intuitive Nutzung und schnellere Abläufe.

Fazit: Prozessoptimierung lohnt sich

📞 Jetzt Kontakt aufnehmen

Möchten Sie Rüstzeiten verkürzen und Prozesse in der Spritzgussfertigung optimieren?

Unser standardisierter Rüstwagen, entwickelt nach SMED-Analyse und 5S-Prinzipien, sorgt für klare Strukturen, weniger Suchaufwand und maximale Effizienz bei jedem Werkzeugwechsel.

📧 Schreiben Sie uns: vertrieb@apra-lean.de

📞Oder rufen Sie an: 06592 / 204‑177

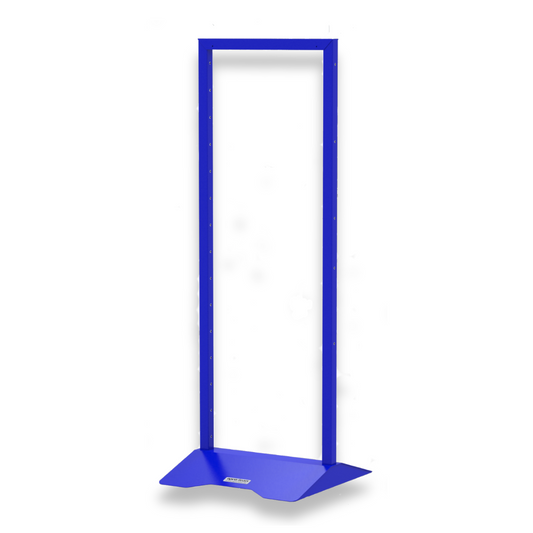

Zusammensetzung der Rüstinsel Spritzguss

-

Grundgestell

Normaler Preis Von €317,50 EURNormaler PreisGrundpreis / pro -

Beschriftungsset individueller Text

Normaler Preis €79,65 EURNormaler PreisGrundpreis / pro -

Schubladen 2 x 100 mm

Normaler Preis €252,50 EURNormaler PreisGrundpreis / pro -

Schublade 200 mm

Normaler Preis €190,00 EURNormaler PreisGrundpreis / pro -

Papierspender

Normaler Preis €50,90 EURNormaler PreisGrundpreis / pro -

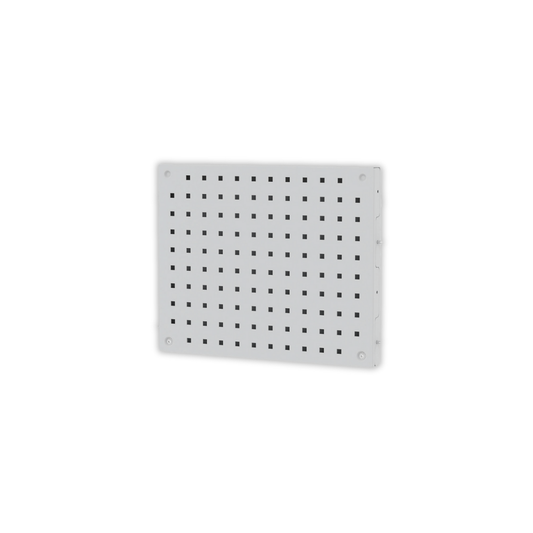

Rasterblech 400 mm

Normaler Preis €82,75 EURNormaler PreisGrundpreis / pro -

Werkzeugfachboden L

Normaler Preis €63,70 EURNormaler PreisGrundpreis / pro -

Mülleimerhalterung

Normaler Preis €53,30 EURNormaler PreisGrundpreis / pro -

Dosen-/Flaschenhalterung

Normaler Preis €25,30 EURNormaler PreisGrundpreis / pro

1

/

von

11